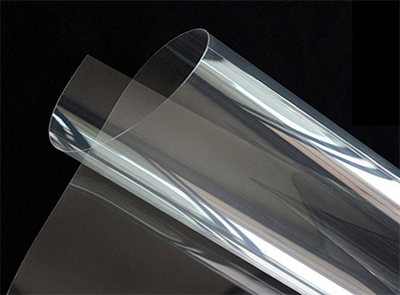

亚克力胶水在亚克力制品加工中应用广泛。但实际操作中,粘接后出现裂纹的问题时有发生,不仅影响制品外观,还会降低结构强度。这些裂纹的产生是与胶水特性、操作方式、材料状态及环境条件等多方面密切相关。深入了解裂纹产生的原因,才能针对性采取预防措施,提升亚克力粘接的成功率与稳定性。

一、胶水用量控制不当

胶水用量过多或过少是导致裂纹的常见原因。亚克力胶水具有一定的溶解特性,若用量过多,多余的胶水会在固化过程中产生较大的收缩应力,这种应力超过亚克力材料的承受极限时,就会引发裂纹;同时,过多的胶水还可能渗透到亚克力内部的微小缺陷处,加速裂纹扩展。若用量过少,则无法形成完整的粘接层,导致接头强度不足,在后续受力或环境变化时,容易因应力集中而出现裂纹。因此,控制胶水用量是避免裂纹的基础。

二、材料预处理不充分

亚克力材料表面的清洁度与平整度对粘接效果影响显著。若材料表面存在油污、灰尘、指纹等污染物,会阻碍胶水与亚克力表面的充分接触和分子渗透,导致粘接不均,固化后局部应力集中,进而产生裂纹。此外,亚克力板材边缘若存在切割毛刺、崩边或内部应力未释放完全,在粘接过程中,这些缺陷处会成为应力集中点,随着胶水固化收缩或外界因素影响,裂纹会从这些部位萌生并扩展。

三、固化过程条件不适

固化环境与固化方式的不当也可能引发裂纹。部分亚克力胶水需通过紫外线照射固化,若照射强度不均或照射时间过长,会导致胶层固化速度不一致,局部收缩过快产生内应力;若照射距离过近,还可能使局部温度过高,加剧材料与胶层的收缩差异。对于自然固化的亚克力胶水,若环境温度波动过大或湿度不适,会影响固化反应的均匀性,导致胶层收缩失衡,产生裂纹。此外,固化过程中若对工件施加外力或震动,也会破坏胶层的稳定成型,引发裂纹。

四、胶水与材料兼容性问题

胶水与亚克力材料的兼容性不佳也可能导致裂纹。不同型号的亚克力板材成分可能存在细微差异,若选用的亚克力胶水与板材的化学特性不匹配,在粘接过程中可能发生异常的化学反应,不仅影响粘接强度,还可能产生有害物质或导致材料内部结构破坏,进而出现裂纹。此外,若误将普通胶水当作亚克力专用胶水使用,由于粘接原理不同,无法形成稳定的化学结合,胶层与基材间易出现剥离,伴随裂纹产生。

总之,亚克力胶水粘接后裂纹的产生是多因素共同作用的结果,需从材料预处理、胶水选用、操作工艺到固化环境进行全方位把控。通过规范操作流程、优化固化条件、确保材料与胶水的兼容性,才能有效减少裂纹问题,实现亚克力制品的高质量粘接,提升产品的外观与使用寿命。